EDM (Elektrische Entladungsbearbeitung), allgemein als Funkenerosionsbearbeitung bezeichnet, ist eine Herstellungstechnik, die einen elektrischen Funken verwendet, um Material aus harten Metallen und Maschinenformen zu entfernen, die mit einem herkömmlichen Cutter eine Herausforderung erzeugen können. Wie bereits erwähnt, Es gibt einige Regeln, die in jedem Herstellungsprozess befolgt werden müssen, und Schmierung gehört zu den wichtigsten. Der Zweck dieser Forschung besteht darin, zu untersuchen, ob EDM eine Schmierfunktion hat, sowie seine Bedeutung und Funktion innerhalb des EDM -Prozesses.

EDM verstehen

Zunächst mit, Es wird sich lohnen, zu beschreiben, was EDM ist und wie es in Bezug auf die Schmierung funktioniert. EDM ist eine neueste Bearbeitungstechnik, bei der elektrische Funken zum Schneiden oder Erodieren von Material aus einem Werkstück verwendet werden. Dies ist besonders wichtig bei schwer zu bearbeitenden Materialien, bei denen herkömmliche Methoden möglicherweise nicht gut funktionieren. EDM wurde somit in zwei Kategorien unterteilt.

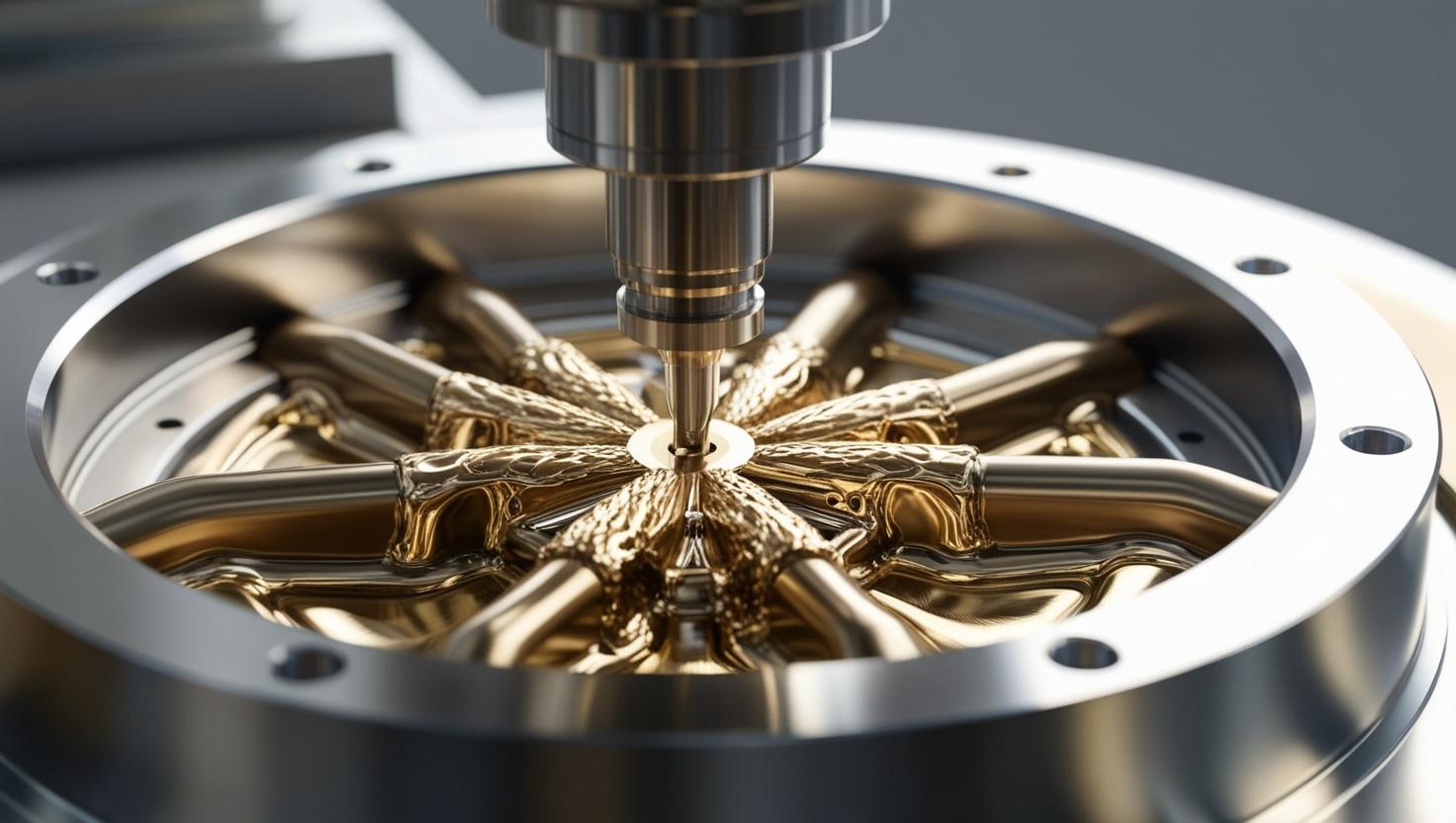

- Drahterodieren:Bei dieser Methode, Das Material wird mit dem dünnen Draht geformt, der als Elektrode fungiert, die das Material schmilzt und erodiert.

- Senkerodieren:Es verwendet eine geformte Elektrode mit der notwendigen Geometrie, um das Material hohlraumartig zu tragen und abzureiben.

Beide Typen sind auf die dielektrische Flüssigkeit angewiesen; Diese Flüssigkeit wird häufig mit der EDM-Schmierung in Verbindung gebracht.

Die Rolle der dielektrischen Flüssigkeit

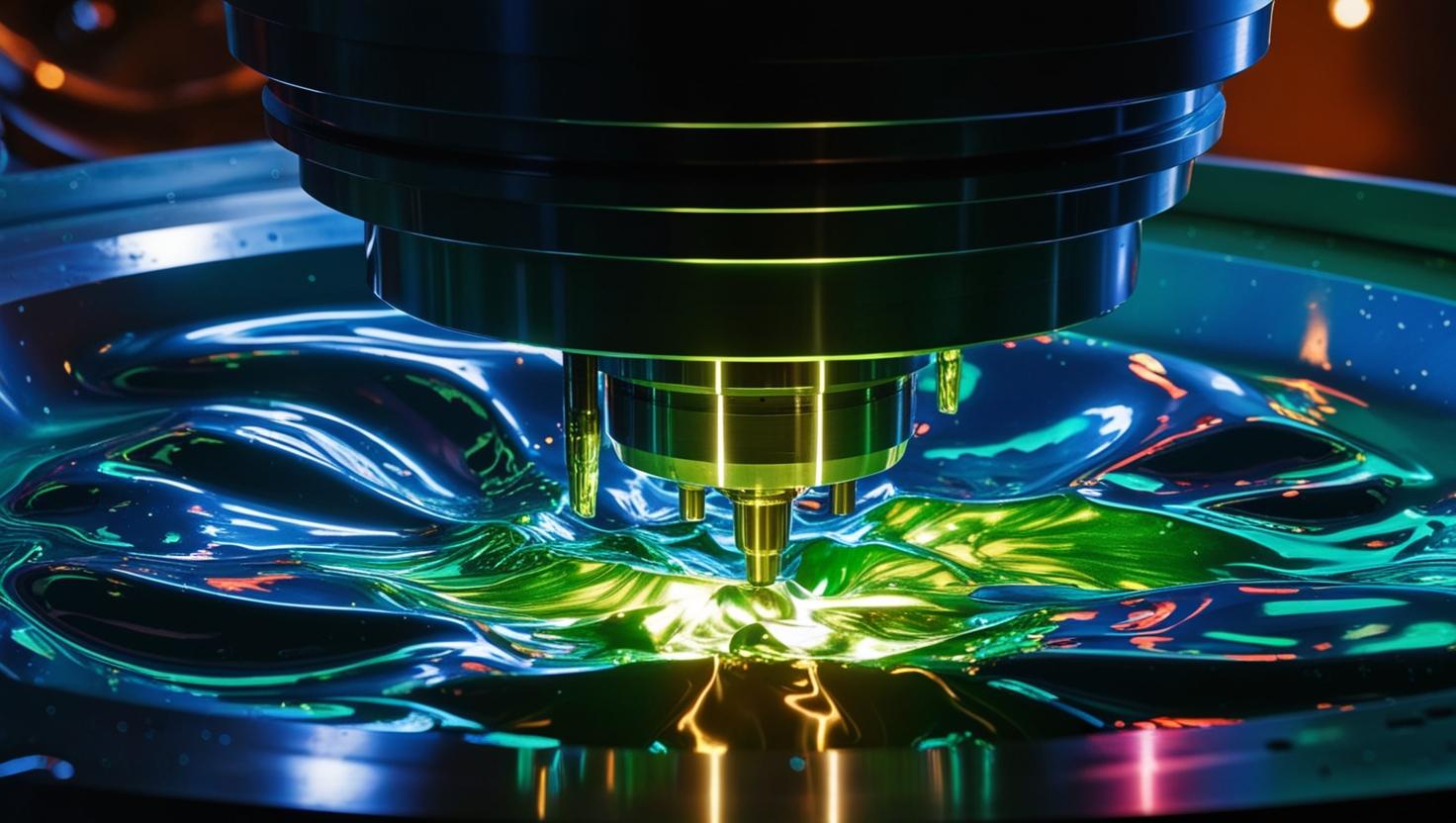

Zu den Funktionen der beim EDM verwendeten dielektrischen Flüssigkeit gehören unter anderem die folgenden. Die dielektrische Flüssigkeit fungiert als Kühlmittel und auch als Schmiermittel. Auf diese Weise, Das Verständnis der Funktionen der Verbindung kann dabei helfen, zu erklären, wie EDM-Schmierung die Teile.

Abkühlen des Werkstücks

EDM ist im Allgemeinen ein Hochenergieprozess und ist aufgrund der elektrischen Entladung mit hohen Temperaturen verbunden. Andernfalls kann es zu Verbrennungen am Werkstück oder an der Werkzeugelektrode kommen. Die dielektrische Flüssigkeit trägt dazu bei, diese Wärme abzukühlen, sodass beide Komponenten auf ihren jeweiligen Temperaturen gehalten werden können, was ihre Lebensdauer verlängert.

Funkenkontrolle

Die dielektrische Flüssigkeit hat auch eine isolierende Funktion zwischen der Elektrode und dem Werkstück, so dass es nicht zu einer kontinuierlichen elektrischen Entladung kommt. Dadurch ist es möglich, nur dort zu knallen, wo es sinnvoll ist, Regulierung des Materialabtrags und Erzielung von Genauigkeit.

Schmutz entfernen

Beim EDM werden Materialien zum Schneiden in die erforderliche Form verwendet, wodurch zahlreiche Metallspäne entstehen. Die restlichen Schleifpartikel werden in der Flüssigkeit ausgeschwemmt und beeinträchtigen den Bearbeitungsprozess nicht. Es ist wichtig, diese Rückstände aufzusammeln, da sie zur gewünschten Maßtoleranz und zur optischen Attraktivität der Oberfläche des fertigen Teils beitragen.

Schmierung

Obwohl es nicht seine ursprüngliche Funktion ist, Die dielektrische Flüssigkeit bietet einige Schmiereigenschaften. Infolge, Es bietet einen geringeren Widerstand für die Bewegung der Elektrode über das Werkstück, Dies erleichtert die Arbeit daran und minimiert gleichzeitig den Verschleiß, der durch diese Bewegung verursacht werden kann.

Arten von dielektrischen Flüssigkeiten

Die dielektrischen EDM-Flüssigkeiten können unterschiedlich sein und ihre Zusammensetzung beeinflusst nicht die dielektrischen Eigenschaften der Flüssigkeit, sondern hat Schmiereigenschaften.

Hier sind einige gängige Typen:

Flüssigkeiten auf Kohlenwasserstoffbasis

Kohlenwasserstoffflüssigkeiten werden aufgrund ihrer guten Kühleigenschaften und Effizienz bei der Entfernung von Ablagerungen häufig verwendet. Ein weiterer Vorteil besteht darin, dass sie für eine gewisse Kühlung sorgen, da sie eine dünne Schicht zwischen der Elektrode und dem Werkstück erzeugen, die den Kontakt minimiert.

Synthetische Flüssigkeiten

Kühlmittelflüssigkeiten, die entionisiertes Wasser mit Zusätzen enthalten, die aufgrund der damit verbundenen Umweltauswirkungen wirksamer als Kohlenwasserstoffe kühlen. Sie können so viel Schmierung bieten, wie erforderlich ist, um mögliche Gesundheits- und Sicherheitsrisiken zu reduzieren.

Gasförmige Dielektrika

Andere bei der Funkenerosion verwendete geringere Dielektrika sind gasförmige Dielektrika wie Druckluft, auch wenn sie selten verwendet werden. Diese Gase sorgen für eine sehr geringe Schmierung, können jedoch bei Präzisionsdrehprozessen nützliche Umstände sein.

Vorteile der EDM-Schmierung

Einige der Vorteile der dielektrischen Flüssigkeit im EDM-Prozess:

Längere Werkzeuglebensdauer

Bei gleicher Elektrode nimmt die Reibung ab, Dies bedeutet weniger Verschleiß und damit eine längere Betriebszeit oder einen selteneren Werkzeugwechsel.

Verbesserte Oberflächenbeschaffenheit

Die Schmierung hat die wichtige Funktion, die Oberflächenbeschaffenheit des Werkstücks auf die angegebene Qualität zu verbessern, sodass möglicherweise keine weitere Nachbearbeitung erforderlich ist.

Verbesserte Bearbeitungspräzision

Die dielektrische Flüssigkeit der Probe trägt außerdem dazu bei, Reibung und Wärme zu reduzieren, was die erforderliche Genauigkeit für Komponenten mit präzisen Messungen verbessert.

Reduzierter Energieverbrauch

Eine optimale Schmierung wirkt sich positiv auf die Leistung des Fräsers aus, da sie gute Betriebsbedingungen schafft, die wiederum den Energiebedarf im Bearbeitungsprozess reduzieren.

Überlegungen zur effektiven EDM-Schmierung

Um die Vorteile der EDM-Schmierung zu steigern, sollten einige der folgenden Punkte berücksichtigt werden:

Flüssigkeitsauswahl

Somit, endgültige Auswahl der dielektrische Flüssigkeit Im Vordergrund stehen die Eignung für die erforderliche Bearbeitung und die Eigenschaften des Werkstoffs. Halten Sie die Teile sauber, um dort effektiv arbeiten zu können, wo die Flüssigkeiten als Schmiermittel eingesetzt werden, Kühlmittel, und zur Schmutzentfernung.

Flüssigkeitswartung

Behalten Sie die dielektrische Flüssigkeit bei, um eine ordnungsgemäße Leistung des Geräts zu gewährleisten. Dies geschieht insbesondere, um eine Kontamination der Flüssigkeit zu vermeiden, Trennung des Feststoffs von der Flüssigkeit, und Kontrolle der Konzentration der Flüssigkeit, damit sie wirksam ist.

Systemkonfiguration

Die Strömungsgeschwindigkeit und der Druck der dielektrischen Flüssigkeit sind zwei Beispiele dafür, wie sich die Konfiguration einer Erodiermaschine auf die Schmierung auswirken kann. Die Effizienz dieser Parameter und die Art und Weise, wie Betriebsabläufe durchgeführt werden, werden durch eine einfachere Handhabung verbessert.